Silicium : un matériau indispensable et omniprésent, mais critique

Abondant ? Oui, mais...

Crédits : Unsplash

Dans le monde de la tech, le silicium est omniprésent. Matière première lors de la conception des processeurs et puces électroniques, c’est un élément considéré à la fois comme abondant et critique depuis 2014 par l’Union européenne. De son extraction à son utilisation en passant par son raffinage, nous vous proposons un condensé de ce qu’il faut savoir.

Le 23 novembre 2023 à 15h06

11 min

Hardware

Hardware

Contrairement à ce que l’on pourrait penser, le silicium n’est pas un métal : c’est un métalloïde, c’est-à-dire à mi-chemin entre un métal et un autre élément.

Il est très abondant sur Terre, puisqu’il représente le deuxième élément le plus présent dans la croute terrestre, à hauteur de 25,7 % de sa masse, derrière l’oxygène à 45,5 %. Le silicium est toujours associé à l’oxygène, à cause d’une très grande affinité pour celui-ci, créant la grande famille des silicates, qui composent l’immense majorité de la croute terrestre. Il n’existe pas sous forme simple dans la nature.

On le trouve le plus souvent dans la silice de certains quartz, qu’il faut extraire, broyer et transformer en silicium que l’on connait par électrométallurgie (via une réaction carbothermique). L’obtention d’un silicium de qualité industrielle, d’une pureté allant de 96 à quasiment 100 %, se fait à travers un processus coûteux en énergie (la fonte intervient à 1 414 °C, l’ébullition à 3 265 °C).

C’est cette qualité qui détermine l’usage que l’on fera ensuite du silicium. Si l’on en parle aujourd’hui, c’est parce qu’il est omniprésent dans le monde des semiconducteurs, et plus particulièrement dans les puces chargées des calculs, CPU, GPU, et autres. Bien qu’il ne s’agisse pas d’un métal, son aspect est à ce point semblable qu’on l’appelle « silicium métal » quand sa pureté est d’au moins 96 %.

Son statut ambivalent d’abondance vient d’un contraste entre ce qui est extrait et le silicium métal que l’on veut obtenir. En 2017, le chiffre était de 35 à 40 Gt (gigatonnes) de minéraux silicatés extraits. À titre indicatif, c’était le triple de l’extraction de tous les combustibles fossiles cumulés (charbon, gaz et pétrole). Sur cette quantité, le silicium représentait 15 à 20 Gt.

Des propriétés qui le rendent désirable

Le silicium a de nombreuses applications, tant ses propriétés sont nombreuses. Pas besoin d’ailleurs de grimper jusqu’au silicium métal pour le retrouver partout.

L’élément 14 du tableau période est utilisé en effet depuis bien longtemps pour ses propriétés de liaison. Pour être tout à fait exact, pas l’élément lui-même, mais les minéraux silicatés, dont le quartz, aussi appelé cristal de roche de silicium. Sur l’Encyclopedia Britannica, on apprend par exemple qu’à la préhistoire, les Égyptiens prédynastiques façonnaient des perles et des vases avec ce matériau. Même chose par les Chinois de l’antiquité.

Les matériaux silicatés interviennent également depuis longtemps dans la fabrication du verre. On a ainsi attesté de cette utilisation chez les Égyptiens depuis au moins 1 500 avant notre ère, tout comme par les anciens Phéniciens. Autre utilisation courante, la fabrication de mortiers intervenant dans la construction des logements il y a des milliers d’années. Des silicates, on tire également la silice, que l’on obtient principalement par fonte de certains sables et qui a de multiples utilisations, la plus connue étant le verre de silice.

Même aujourd’hui, les différents composés contenant du silicium sont abondamment utilisés dans divers domaines. Par exemple, le carbure de silicium a une structure cristalline semblable au diamant, le rendant très utile dans les outils d’usinage comme abrasif. Le ferrosilicium et le silico-calcium entrent dans la composition de certains aciers et fontes, le silicate de calcium se retrouve dans les ciments, et la silice intervient autant dans la production des pneumatiques que dans celle de certains bétons haute performance lorsqu’elle est très fine.

Une question de pureté

Cependant, ces exemples sont presque anecdotiques en regard des deux utilisations principales du silicium, quand sa pureté se situe entre 98 et 99 % et qu’on le dit de qualité métallurgique. Il est souvent noté MG-silicium, MG signifiant « metal grade ».

D’abord, la synthèse des silicones, qui absorbe à elle seule 40 % de la production. Les silicones sont des polymères que l’on retrouve dans un très grand nombre de produits et auxquels on peut faire adopter diverses textures : liquide, solide, gel ou encore gomme. Ils sont présents dans des mastics, des colles, des ustensiles de cuisine, des shampoings et autres cosmétiques, comme agents isolants, dans du matériel médical, etc.

Quand le degré de pureté atteint les 99,999 9 % (6N), le silicium devient de qualité solaire, dite SoG pour « solar grade ». Le silicium métal est en effet l’ingrédient phare des panneaux photovoltaïques actuels. Comme nous l’avons indiqué récemment, nous avons visité plusieurs laboratoires du CEA, dont ceux de Chambéry dédiés justement au photovoltaïque. Nous aurons donc l’occasion d’y revenir prochainement.

À partir d’une pureté de 99,999 999 9 % (9N) de pureté, et même parfois jusqu’à 10N ou 13N, on considère que le silicium métal est de qualité électronique, nomme EG pour « electronic grade ». C’est ce « métal » qui va être utilisé dans la construction des puces que l’on connait.

Pourquoi une telle recherche de silicium pour le photovoltaïque et la microélectronique ? Parce que c’est un bon semiconducteur. Il peut donc laisser ou non passer l’électricité, et même contrôler cette activité. Ses propriétés électriques peuvent être influencées par traitement chimique. Son abondance le rend en outre relativement bon marché. Ce sont ces propriétés de contrôle qui ont permis l’émergence des transistors tels qu’on les connait, permettant de se débarrasser des anciennes lampes à tubes et augmentant très nettement la concentration des composants.

Concernant le photovoltaïque, ce sont encore une fois ses qualités de semiconducteur qui le rendent particulièrement désirable, et la facilité avec la quelle on peut créer des jonctions p-n. Ces dernières représentent de brusques variations entre des zones de dopage p et n, le dopage étant l’ajout d’impuretés dans un matériau pur pour en faire varier sa conductivité. La différence entre les deux zones permet la circulation et la récupération des électrons. Pour plus d’informations sur ce mécanisme, nous vous renvoyons à notre récent article sur les cellules photovoltaïques.

Le raffinage : une opération complexe et gourmande

Le raffinage du silicium réclame de vastes quantités d’énergies, comme nous l’avons vu. Le début du chemin se fait avec le silicium de qualité métallurgique, que l’on obtient essentiellement en faisant réagir du dioxyde de silicium (silice) avec du carbone, selon l’équation SiO2 + 2C → Si + 2CO, produisant du silicium et du monoxyde de carbone.

Selon l’entreprise française Ferropem, il faut 2 800 kg de quartz, 1 500 kg de houille, 1 600 kg de bois et 100 à 150 kg d’électrodes en graphite pour obtenir 1 000 kg de silicium métal, en chauffant le tout à des températures proches des 2 000 °C.

À l’issue de ce procédé a lieu un premier affinage, dans lequel on ajoute des laitiers dans le silicium encore liquide pour provoquer l’oxydation de l’aluminium et du calcium, les impuretés principales à ce stade. L’oxydation provoque leur solidification, facilitant leur retrait. Après quoi, le refroidissement donne des lingots de silicium MG, que l’on fragmente.

Pour grimper en pureté, ces fragments vont subir un autre traitement pour le transformer en polysilicium ou silicium polycristallin. Il existe plusieurs méthodes pour l’obtenir, le plus courant étant le Siemens. « Le silicium métal de qualité MG est préalablement transformé en gaz trichlorosilane (ou silane) par réaction avec le chlorure d'hydrogène à 300 °C. Ce gaz est par la suite affiné par distillation fractionnée, puis soufflé sur un filament précurseur en Si extra-pur chauffé à plus de 1 100 °C en présence d'hydrogène. Le trichlorosilane se redécompose alors en chlorure d'hydrogène et en atomes de Si qui se déposent sur le filament », explique Mineralinfo.fr, un site édité par le Bureau de Recherches Géologiques et Minières (établissement public à caractère industriel et commercial).

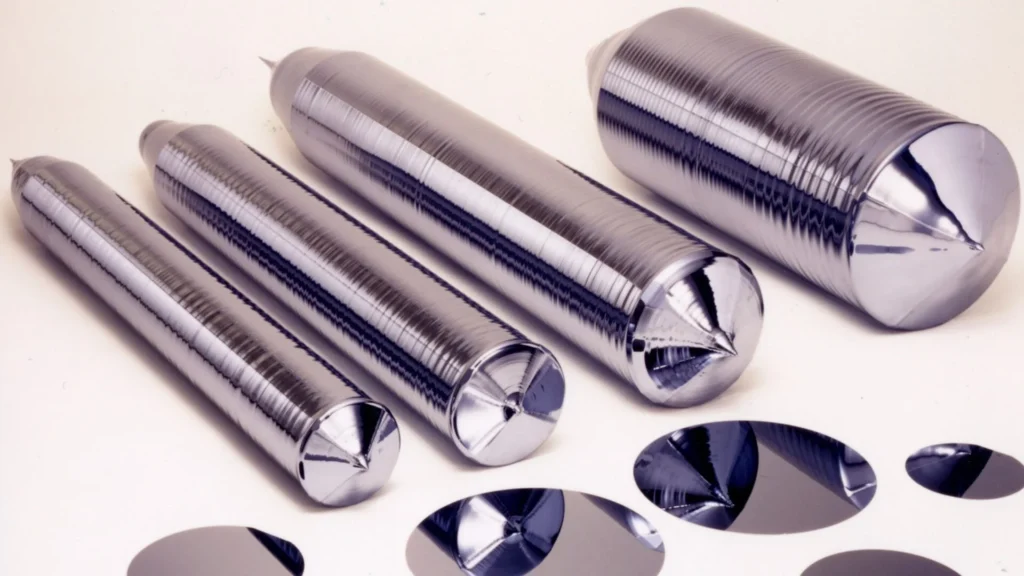

Ce procédé est très lent : environ 1 mm par heure. Il permet cependant d’obtenir des cylindres de qualité variable en fonction du secteur industriel qui sera ensuite visé, de 6N à 13N. Comme le silicium MG, le cylindre est ensuite broyé pour être utilisé sous forme de fragments.

Dès que l’on touche cependant au photovoltaïque ou à l’électronique, l’état le plus recherché – et le plus dur à obtenir – est le silicium monocristallin, réalisé à partir des fragments de silicium polycristallin. Deux méthodes sont disponibles : Czochralski ou zone fondue flottante. La méthode Czochralski est la plus répandue et rappelle, en quelque sorte, la création d’une barbe à papa : depuis une tige (appelée germe) en silicium extra-pur que l’on fait tourner au centre d’un creuset, le silicium se dépose très lentement, permettant d’obtenir un nouveau cylindre.

Comme nous l’avions indiqué dans notre article sur les cellules photovoltaïques, le silicium monocristallin se distingue du polycristallin par une structure particulièrement ordonnée des atomes de silicium. Bien que l’on trouve encore des panneaux polycristallins, le monocristallin constitue aujourd’hui l’essentiel de la production car il procure de meilleurs rendements. En microélectronique, son utilisation est obligatoire.

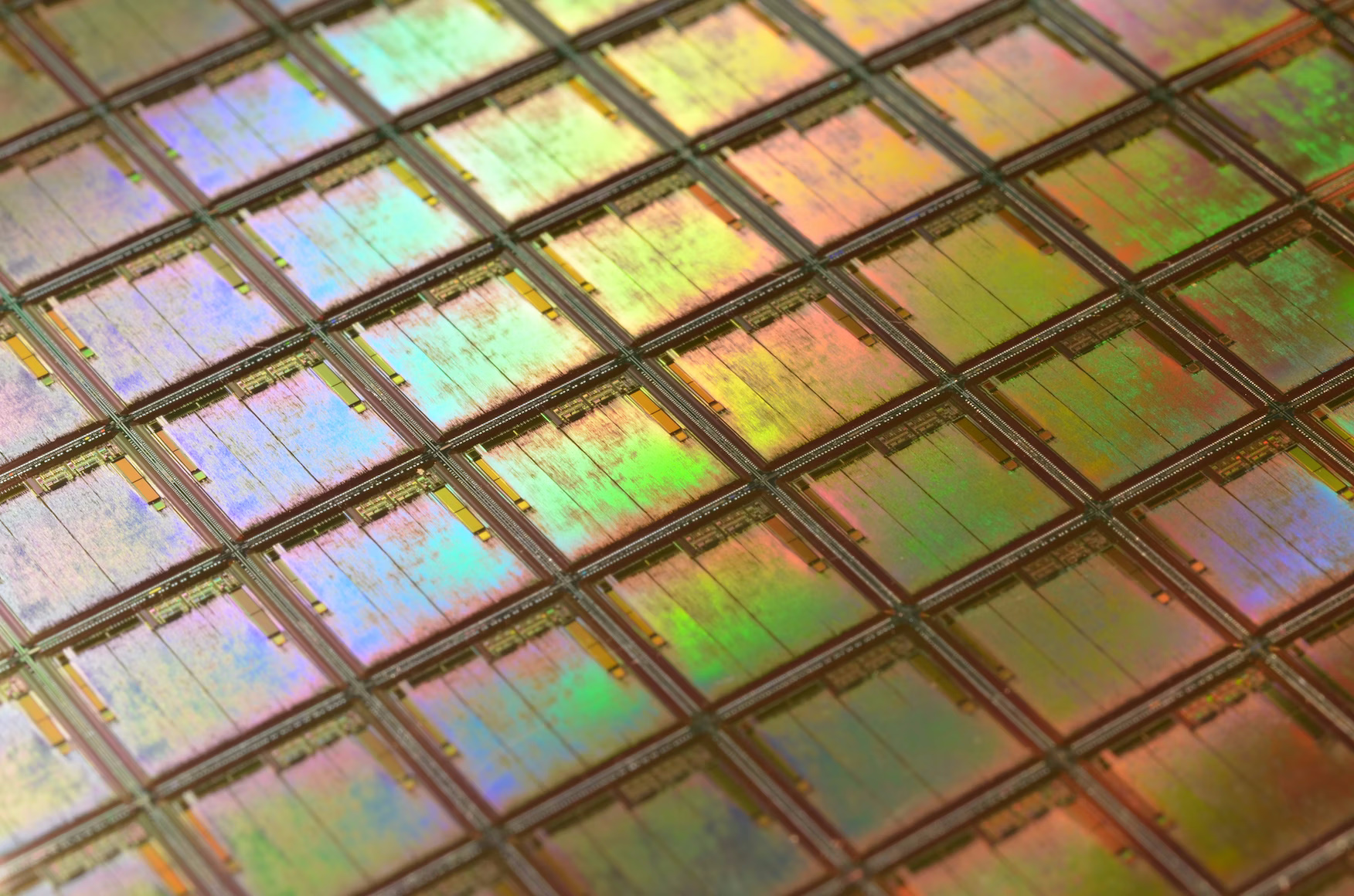

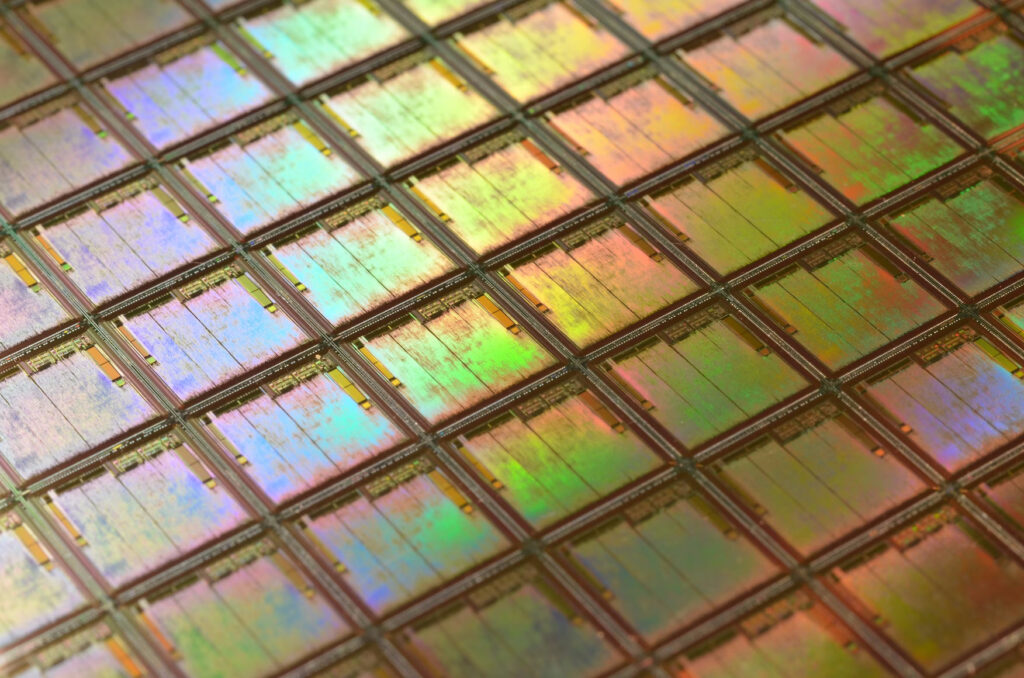

C’est à partir de ces cylindres que l’on produit les fameux wafers, littéralement des galettes très fines de silicium, qui serviront autant aux cellules photovoltaïques qu’aux puces microélectroniques.

Enjeux stratégiques, criticité et impact environnemental

L’extrême abondance du silicium dans la croute terrestre masque certaines réalités, dont la plus importante est que son raffinement réclame une industrie de pointe, très consommatrice d’énergie et de produits chimiques, parmi lesquels l’acide fluorhydrique.

En Europe, le silicium est considéré comme un matériau critique depuis plusieurs années déjà. Or, près de 80 % du silicium métal est produit en Chine, qui possède de gigantesques moyens industriels, grâce notamment à une énorme poussée dans le domaine entre 2000 et 2010. Entre 2000 et 2019, sa part de marché est ainsi passée de 30 à 71 %, et n’a cessé d’augmenter depuis.

Le pays a investi massivement dans le secteur pour faire face autant à une demande interne qui explosait qu’à la demande externe, car la Chine était déjà devenue l’usine du monde. Ce qui provoque une forte dépendance de l’Europe (comme le reste du monde) à la Chine. L’un des enjeux des prochaines années est justement de réindustrialiser l’Union pour permettre un raffinage plus localisé.

Les différentes étapes de raffinage ont en outre un impact environnemental. Par exemple, pour chaque tonne de silicium de qualité métallurgique, la carboréaction entraine la formation de fumée de silice (à raison de 400 kg), de dioxyde de carbone (3 à 5 tonnes), de méthane, de particules fines ou encore de composés organiques volatils, dont des hydrocarbures aromatiques polycycliques.

Autre donnée importante, la quantité d’énergie nécessaire. Pour rester sur cette seule étape, et en reprenant les 6 tonnes environ de matériaux qu’il faut pour produire 1 tonne de silicium métal, l’apport en électricité représente 11 à 14 MWh, selon Mineralinfo.fr. L’affinage en polysilicium nécessite en moyenne 150 MWh, la transformation en silicium monocristallin 31 MWh et la découpe des waffers 42,5 MWh.

Il ne faut pas oublier non plus que le bilan carbone de cette production est intimement lié à la source de l’électricité. Si pendant un temps la Chine produisait l’essentiel de son silicium métal via des usines alimentées par des sources hydroélectriques dans le sud du pays, la grande majorité provient maintenant du nord, où l’utilisation massive du charbon a produit une électricité abondante et peu chère. Actuellement, on considère que pour une tonne de silicium monocristallin produit en Chine, il faut 9 tonnes de charbon. C’est l’un des grands enjeux d’ailleurs de la réindustrialisation en Europe : proposer un mix énergétique aussi décarboné que possible pour le raffinage du silicium métal.

Il faut également ajouter le coût environnemental du transport du silicium depuis la Chine.

Silicium : un matériau indispensable et omniprésent, mais critique

-

Des propriétés qui le rendent désirable

-

Une question de pureté

-

Le raffinage : une opération complexe et gourmande

-

Enjeux stratégiques, criticité et impact environnemental

Commentaires (25)

Vous devez être abonné pour pouvoir commenter.

Déjà abonné ? Se connecter

Abonnez-vousModifié le 23/11/2023 à 16h50

Ça m'évoque un point important sur l'industrie et les énergies renouvelables. J'avais lu je-sais-plus-où que beaucoup d'industries énergivores ont des contrats particuliers avec EDF : elles bénéficient d'un tarif très profitable, mais ne sont alimentées que via les « surplus » de production électrique. Donc avec des puissances très variables en intensité et dans le temps. Ça doit être bordel à piloter, mais à mon sens ça serait une très bonne manière d'utiliser les énergies renouvelables non pilotables, comme le solaire et l'éolien.

Pour le raffinage de silice peut-être ? #siliception 🤓

Edit : j'avais entendu parler de ça vite-fait, mais ça m'intéresse d'en savoir + si certains ont des liens et/ou des explications plus détaillées à proposer

Le 23/11/2023 à 18h40

Le 23/11/2023 à 22h27

Le 23/11/2023 à 20h07

Et puis, avec les historiques des années passées, il doit être possible de prédire à peu près les plages horaires où le surplus est disponible non ?

Modifié le 23/11/2023 à 23h57

Par ailleurs, quand la demande sur le réseau électrique est trop importante, soit on augmente la production, soit on fait baisser la demande. Il est parfois moins cher de payer qqcun pour qu'il baisse sa consommation que d'allumer un moyen de production ou d'aller acheter la production manquante sur les marchés. Alors EDF propose à ces gros consommateurs d'être payés ou d'avoir un rabais supplémentaire sur le prix de l'électricité s'ils acceptent des demandes de baisses de consommation (que l'industriel peut ou non accepter, payant des pénalités s'il n'honore pas son engagement) dans certaines conditions (pas plus de x fois par an, pas plus de y heures, avec un temps minimum entre 2 sollicitations, avec un délai de prévenance de d heures ...).

Le 24/11/2023 à 01h01

Le 23/11/2023 à 17h00

Le 23/11/2023 à 20h49

Merci

Le 23/11/2023 à 22h55

Je lis l'article avec plaisir, alors que je n'aurais sûrement pas commencé la démarche seul (ça m'arrive de me perdre sur Wiki mais bon).

Pour résumer, merci pour l'article très disgeste et instructif, j'ai appris quelque chose que je ne pensais pas vouloir connaître jusqu'à il y a très peu ;)

Le 24/11/2023 à 07h09

C’est exactement un des points que l’on expliquait dans le quoi de neuf à la rédac sur la ligne édito :

C’est d’autant plus important quand on voit à quel point le silicium est utilisé partout, surtout en électronique (et donc informatique).

Modifié le 24/11/2023 à 14h51

Le 24/11/2023 à 09h24

Le 24/11/2023 à 11h51

Le 24/11/2023 à 09h51

Le 24/11/2023 à 09h54

Le 24/11/2023 à 09h57

Le 24/11/2023 à 15h47

Le signalement des erreurs coule à flots !

(bravo aux geeks qui ont la ref)

Le 24/11/2023 à 09h55

Le 24/11/2023 à 11h48

Le 24/11/2023 à 14h00

Modifié le 24/11/2023 à 17h08

Mais par rapport à la dernière phrase : "Il faut également ajouter le coût environnemental du transport du silicium depuis la Chine."

Pour faire une estimation de l'empreinte carbone du transport. J'ai trouvé sur le net 3g/t-km, et la distance à parcourir d'environ 12000km.

Ce qui donne 36kg par T, soit 36/(9000*2.5) = 0.16% des 9 tonnes de charbon (2.5T CO2/T) mentionnées pour la fabrication en Chine.

(je sais : environnemental n'est pas que CO2, mais ça donne un ordre de grandeur)

Le 24/11/2023 à 18h56

3 corrections :

Le silicium métal, c’est 3 millions de tonnes annuellement, donc une petite fraction des gigatonnes (milliards de tonnes) des matériaux silicatés. En fait, le reste c’est toutes les carrières de sable / gravat du monde. Rien à voir en ordre de grandeur. Et il n’y a pas beaucoup de mines de quartz de qualité suffisante pour faire du polysilicium dans le monde (au total, on fait 1 million de tonnes environ).

Le polysilicium utilisé pour faire des panneaux PV aujourd’hui, c’est 9 à 11 N. C’est une des raisons des super performances des nouveaux panneaux.

Pour les émissions de CO2 en Chine, c’est malheureusement plus : environ 50 tonnes de CO2 par tonne de silicium photovoltaïque. Rien que pour le silicium métallurgique, c’est 11 tonnes de CO2. En France, on pourrait faire beaucoup mieux !

Modifié le 25/11/2023 à 13h20

Je suis curieux, si tu connais bien je ne comprend pas bien la partie (relativement a l'empreinte carbone dont tu parles) :

"produire 1 tonne de silicium métal, l’apport en électricité représente 11 à 14 MWh, selon Mineralinfo.fr. L’affinage en polysilicium nécessite en moyenne 150 MWh, la transformation en silicium monocristallin 31 MWh et la découpe des waffers 42,5 MWh."

Pour moi, si la source d'énergie est du charbon, l'ordre de grandeur c'est 1T de CO2 par MWh. Soit une empreinte Carbonne encore bien pire, de l'ordre de 200T de CO2 (13+150+31+42=236 MWh)

Je dois ratter un truc ...

Si j'ai bien compris, pour la 1er étape de fabrication, il faut apporter du carbone pour la réaction. Donc a minima cette partie n'est en l'état pas compressible. Il faut apporter 3T de charbon/bois, qui done par combustion 7.5T de CO2.

Le 25/11/2023 à 04h18

Le 25/11/2023 à 04h19